Silnik to serce każdego pojazdu. Jego niezawodna praca to najważniejszy element warunkujący prawidłowe działanie innych podzespołów. Jego stabilna praca gwarantuje niezakłócone funkcjonowanie całego pojazdu. Zapraszamy do zapoznania się z całością artykułu, który ukazał się na łamach miesięcznika naukowo-technicznego „Napędy i Sterowanie”.

Modernizacja hamowni u wiodącego producenta silników spalinowych dla samochodów osobowych

Silnik to serce każdego pojazdu. Jego niezawodna praca to najważniejszy element warunkujący prawidłowe działanie innych podzespołów. Jego stabilna praca gwarantuje niezakłócone funkcjonowanie całego pojazdu.

Bardzo istotnym etapem procesu produkcji silnika jest kontrola jakości. W jej ramach, losowo wybrane egzemplarze silników poddaje się różnym testom, aby potwierdzić, że wyprodukowane silniki spełniają rygorystyczne wymogi jakościowe i parametry określone przez konstruktorów. W trakcie jednego z testów wykonuje się pomiary pod obciążeniem. W tym celu silnik montowany jest na specjalnym stanowisku testowym zwanym hamownią, gdzie w trakcie wielogodzinnych testów symuluje się warunki, jakie występują podczas normalnej eksploatacji pojazdu.

Hamownia silnikowa jest stacjonarnym stanowiskiem, na którym bada się silnik spalinowy podczas pracy. W trakcie tych badań mierzy się obroty, moment silnika, zużycie paliwa, temperaturę oleju i płynu chłodzącego. Pomiary te wykonuje się dla różnych obciążeń i prędkości obrotowych. Czas badań może wynosić od kilku minut do kilkudziesięciu godzin. Po zakończeniu testów niektóre silniki rozbierane są na części w celu zbadania zużycia elementów ruchomych, takich jak pierścienie, cylindry i zawory.

Na hamowni silnik spalinowy połączony jest mechaniczne z silnikiem elektrycznym. Silnik elektryczny pełni w hamowni dwie funkcje. W początkowej fazie testów silnik elektryczny rozpędza silnik spalinowy działając analogicznie do rozrusznika w samochodzie. Wynika to z faktu, że silnik spalinowy nie posiada momentu przy zerowej prędkości i musi zostać uruchomiony przez elektryczny silnik pomocniczy. Po uruchomieniu silnika spalinowego, gdy podawane jest paliwo, a obroty są wyższe niż obroty biegu jałowego, silnik elektryczny przechodzi w tryb prądnicowy i zaczyna działać jak hamulec. Prędkość obrotowa wirnika silnika elektrycznego jest wówczas wyższa niż prędkość pola elektromagnetycznego wzbudzanego w silniku przez zmienne napięcie zasilające.

System pomiarowy hamowni, sterując ilością paliwa oraz częstotliwością napięcia silnika elektrycznego, wymusza różne obciążenia silnika spalinowego. Nowoczesne hamownie, do sterowania silnikiem elektrycznym, wykorzystują czterokwadrantowe przemienniki częstotliwości. Dzięki temu energia elektryczna wytworzona w silniku elektrycznym w trakcie pracy prądnicowej, oddawana jest do zakładowej sieci zasilającej. Poprawia to sprawność całej hamowni i umożliwia zmniejszenie kosztów.

Stan przed modernizacją

W zakładzie produkcyjnym silników spalinowych od wielu lat działały dwie hamownie. Ponieważ zostały zbudowane wiele lat temu w oparciu o technologię z początku lat 90-tych, ich możliwości techniczne odbiegały od współczesnych wymagań. Decyzją kierownictwa zakładu, zdecydowano się jak najszybciej zmodernizować hamownię, również po to, aby uniknąć przestojów hamowni wskutek ich awarii. Modernizacja miała polegać na wymianie systemu pomiarowego zarządzającego pracą hamowni oraz wymianie układu napędowego sterującego pracą silnika elektrycznego.

Wyzwania

„Wyzwaniem, które przed nami stanęło podczas realizacji tej inwestycji była konieczność zaprojektowania i dostarczenia, w założonym przez inwestora terminie, gotowego rozwiązania przystosowanego do współpracy z istniejącym układem sterującym”- Piotr Zianio, Application Manager. „Realizacja zlecenia musiała być wykonana kompleksowo z uwzględnieniem audytu bezpieczeństwa i dostosowaniem hamownii do aktualnych wymogów. Dużym wyzwaniem było odpowiednie zaprojektowanie i sparametryzowanie systemu” – Mariusz Jabłoński, właściciel firmy Simlogic. „Na etapie projektowania szafy napędowej okazało się, iż standardowe pokrywy dachowe nie zapewniłyby wystarczającej wentylacji dla urządzeń w niej zamontowanych. Dział R&D firmy EATON sprostał zadaniu – zaprojektował i wyprodukował, a także dostarczył w ciągu dwóch tygodni dostosowane na potrzeby tej aplikacji specjalne wykonanie pokrywy dachowe o zwiększonej dwukrotnie powierzchni otworów wentylacyjnych” – Robert Roman, Product Manager.

Rozwiązania

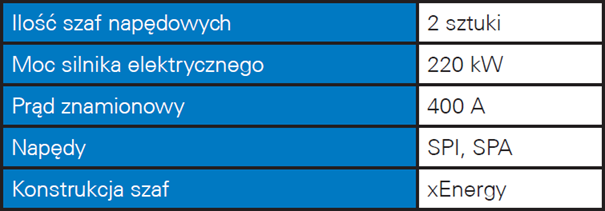

Firma Simlogic przy współudziale firmy EATON dostarczyła do modernizowanych hamowni dwie czteropolowe szafy napędowe, zawierające 4 kwadrantowy przemiennik częstotliwości. Przemiennik został zbudowany na bazie falownika SPI i modułu prostownika aktywnego SPA z filtrem LCL. Moc znamionowa silnika elektrycznego, współpracującego z szafą napędową to 220 kW. Konstrukcja (obudowa) szafy została wykonana w oparciu o system xEnergy. Dostarczana szafa komunikuje się z nadrzędnym systemem pomiarowym za pomocą magistrali Profibus-DP.

Podsumowanie

Cała inwestycja zakończyła się sukcesem. Nowe rozwiązanie udało się zaadaptować do istniejących warunków w założonym terminie. Nowy układ pracuje sprawnie i bez zastrzeżeń. „Dotychczasowe rozwiązanie, które funkcjonowało u nas od dłuższego czasu, przestało spełniać nasze oczekiwania. Mam tu na myśli jakość i pewność regulacji, możliwość wizualizacji i dostępu do nastaw urządzeń z poziomu systemu automatyki. Dodatkowo, z racji chociażby wieku pracującego sprzętu, zaczęły dokuczać nam coraz częstsze przerwy serwisowe. Przeprowadzona modernizacja na bazie układu napędowego ze zwrotem energii do sieci firmy EATON pozwoliła nam wyeliminować dotychczasowe problemy. Po kilku miesiącach użytkowania mogę wyrazić pozytywną opinię dotyczącą funkcjonalności nowego rozwiązania wykonanego przez firmę Simlogic przy współudziale firmy EATON” – powiedział Robert Konieczny, specjalista-automatyk z Centrum Techniki i Innowacji.

Modernizacja hamowni:

Najnowsze komentarze